Optimierungspotential und Gefahrenquellen im Überblick

Die Intralogistik ist in Aufbruchstimmung. Jeder Arbeitsschritt im Lager wird darauf geprüft, ob und wie sich die Abläufe von Maschinen unterstützen oder von Robotern komplett übernehmen lassen. Doch bei aller Fortschritts-Euphorie stellt sich die Frage: Ist eine Automatisierung in der Intralogistik wirklich an jeder Stelle sinnvoll? Welches Optimierungspotential bietet der Einsatz von Maschinen und Robotern wirklich und wo liegen die Gefahrenquellen?

Automatisierung: Ihre Schwächen…

Die größten Nachteile der aktuellen Automatisierungs-Technik sind zum einen die Einschränkung der Flexibilität und zum anderen hohe Investitionen. Einmal implementierte Technik gibt langfristig vor, welche Gebinde-Typen und damit auch welche Artikel in einem Lager bearbeitet werden können. Zu den Vorgaben zählen zum Beispiel

- Maße,

- Gewicht,

- Typ und Qualität von Ladehilfsmitteln (LHM) sowie Produktverpackungen

- und vieles mehr.

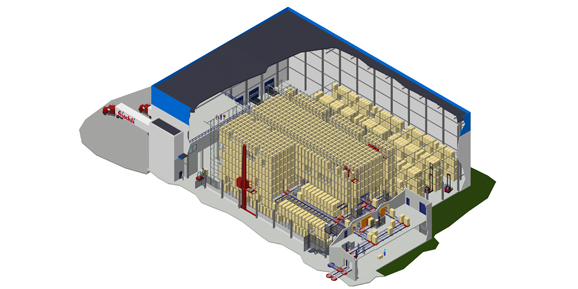

Gleichzeitig bestimmt der Standort von Automatik-Anlagen wie Hochregallagern oder automatischen Kleinteilelagern (AKL), ob und wie sich eine Logistikimmobilie räumlich weiterentwickeln kann. Dabei ist zu beachten, dass nicht nur die Anschaffung der Technik, sondern auch nachträgliche Veränderungen erhebliche Investitionen erfordern können. Die sicherste Methode, um hier Probleme zu vermeiden, ist die Erstellung eines Masterplans. Diese Planung der langfristigen Werksentwicklung berücksichtigt die Entwicklung der Anlage ebenso wie die der gesamten Logistik.

Insgesamt lässt sich festhalten, dass eine Automatisierung in der Intralogistik wesentliche und langfristige Konsequenzen mit sich bringt. Aus diesem Grund ist eine genaue Analyse in jedem Fall ratsam. Sie bietet die Möglichkeit zu ermitteln, wo und wann eine Automatisierung inhaltlich sinnvoll und wirtschaftlich vertretbar ist.

… und ihr Potential

Trotz der ernst zu nehmenden Nachteile bietet eine Automatisierung erhebliches Optimierungspotential für die Intralogistik. Klug eingesetzt kann sie qualitativ und auch wirtschaftlich die bessere Variante sein. Gründe für die Hochautomatisierung eines Lagers können zum Beispiel die Notwendigkeit einer kompakten Lagerung, hoher Durchsatz, lange innerbetriebliche Transportwege, viel Konsolidierungsaufwand oder der Bedarf an ergonomischen Arbeitsbedingungen sein. Für viele Logistik-Abwicklungen ist die Teilautomatisierung ausgewählter Arbeitsschritte jedoch die bessere Lösung.

Platzmangel, Energieeffizienz & Co. fordern kompakte Lagerung

Es gibt zahlreiche Situationen, die eine kompakte Lagerung erforderlich machen. Dazu zählt allen voran der Platzmangel. Zugebaute Werksgelände und fehlende Expansionsmöglichkeiten auf Nachbargrundstücke zwingen Unternehmen, mit ihrer Logistik in die Höhe – oder Tiefe – zu gehen. Der Einsatz automatischer Systeme ist manuellen Lösungen an dieser Stelle oft überlegen. Gründe dafür sind unter anderem

- die baulichen Einschränkungen bei manuellen Anlagen,

- die Schnelligkeit automatischer Logistik-Technik

- und vieles mehr.

Im Vergleich zum Betreiben eines zusätzlichen Standortes erweisen sich Automatiklager zudem oft als die wirtschaftlichere Alternative.

Auch in temperaturgeführten Lagern ist es besonders ratsam, kompakt zu lagern. So führt ein geringeres Raumvolumen in Kühllagern und Tiefkühllagern zu erheblichen Energieeinsparungen. Das ist sowohl aus wirtschaftlicher als auch aus ökologischer Sicht von Vorteil.

Die frischli Milchwerke GmbH produziert verschiedenste Milchprodukte. Die Lagerung erfolgt in einem automatischen Kanallager, das direkt von der Produktion versorgt wird und an den Versand angebunden ist. Das Automatiklager ermöglicht eine kompakte Lagerung und trägt so zur Reduktion des Energieverbrauchs bei.

Umsichtige Automatisierung bei hohem Durchsatz

Ein starkes Argument für Automatisierung sind hohe Durchsatzzahlen. Ab einer bestimmten Größe sind viele Abwicklungen ohne technische Unterstützung nicht mehr zu betreiben. Überall dort, wo sich gleiche Abläufe in hohem Takt wiederholen oder in mehreren Schichten gearbeitet wird, lohnt es sich, eine Automatisierung zu prüfen.

Vorsicht ist bei hohen Spitzen geboten. Ein Grund für die zum Teil erheblichen Kosten automatischer Systeme ist, dass sie immer für Spitzenzeiten dimensioniert werden müssen. Im Gegensatz zu manuellen Abwicklungen können dynamische Kapazitäten – zum Beispiel Regalbediengeräte – hier nicht nach Bedarf aufgestockt oder reduziert werden, um möglichst wirtschaftlich zu arbeiten. Trotz eines insgesamt hohen Durchsatzes kann eine Automatisierung daher auf Grund der Spitzen die teurere Lösung sein.

Innerbetrieblicher Transport – hier lohnt sich oft der Technik-Einsatz

Lange Wege gehen immer zulasten der Produktivität eines Lagers. Eine Automatisierung lohnt sich an dieser Stelle daher oft schon bei kleineren Abwicklungen. Ob besser Förderbänder oder Fahrerlose Transportsysteme die Wegezeiten der Logistik-Mitarbeiter übernehmen, hängt von den Mengen, räumlichen Gegebenheiten und anderen individuellen Faktoren ab.

Stationäre Fördertechnik und selbstfahrende Systeme im Vergleich

Stationäre Fördertechnik: bei hoher Leistung bzw. hohem Durchsatz, wenn einheitliche Ladehilfsmittel verwendet werden, bei ebenenübergreifender Beförderung

Selbstfahrende Systeme: bei Bedarf an flexiblem Einsatz, bei begrenzter Fläche, wenn Leistung sukzessive gesteigert werden soll, zur Stückelung der Investitionen

Einsparpotentiale in der Konsolidierung

Ein hoher Konsolidierungsbedarf beansprucht in der Regel viele personelle und räumliche Kapazitäten. Häufig rechnet es sich daher für Unternehmen, Shuttle-Systeme oder Sorter einzusetzen. Diese können Puffer- und Sortierfunktionen übernehmen. Gleichzeitig benötigen sie in der Regel weniger Grundfläche als manuelle Zusammenführungsbereiche.

Arbeitsumfeld und Ergonomie – die vielen Möglichkeiten zur Arbeitsplatzoptimierung

Palettier- und Depalettier-Roboter

Immer mehr Unternehmen investieren in ergonomische Arbeitsbedingungen ihrer Logistik. Grund dafür sind nicht nur die älter werdenden Logistik-Mitarbeiter, sondern auch die Schwierigkeit, neues Personal zu gewinnen. Altersübergreifend erwarten Arbeitskräfte zunehmend, dass körperliche Belastungen in einem modernen Arbeitsumfeld durch Technik-Einsatz minimiert werden. Von einer solchen Investition können auch die Arbeitgeber profitieren. Meist führen verbesserte Arbeitsbedingungen zu reduzierten Krankenquoten, höherer Arbeitsqualität und leichterem Recruiting neuer Mitarbeiter.

Die technischen Möglichkeiten zur Optimierung des Arbeitsumfeldes in der Intralogistik sind äußerst vielfältig:

- Gewicht: Anlieferung schwerer Artikel nach dem „Ware-zum-Mann“-Prinzip an stationäre Arbeitsplätze, Unterstützung menschlicher Hebevorgänge durch stationäre Greifvorrichtungen, Palettierung und Depalettierung von Behältern oder Kartons durch Roboter;

- Höhen: individuelle Stehpositionen sowie Reduktion von Belastungen beim Greifen und Heben durch höhenverstellbare Arbeitsplätze;

- Temperatur: automatische Auslagerungssysteme ersetzen manuelle Kommissionierung aus Tiefkühllagern.

Ergonomischer Kommissionier-Arbeitsplatz für ein Behälterlager

Um den Arbeitsplatz so ergonomisch wie möglich zu gestalten, sind mehrere Elemente höhenverstellbar: der Quell-Tablar-Platz, der Ziel-Tablar-Platz sowie der Arbeitstisch. Zudem besteht eine Entnahme-Unterstützung durch Laserpointer.

Fazit: Klug automatisieren

Ob Fördertechnik, Automatik-Lager oder Roboter in der Intralogistik zur Kostenfalle oder zum Produktivitätstreiber werden hängt von ihrem Einsatz ab. Übertechnisierung kann die Flexibilität einer Logistikabwicklung einschränken und zu unnötig hohen Investitionen führen. Klug eingesetzt bietet eine Automatisierung jedoch die Möglichkeit, Schwachstellen von manuellen Abwicklungen zu beseitigen und die Produktivität zu verbessern.

Erfahren Sie mehr über die viaLog-Dienstleistung und die viaLog-Referenzen im Bereich Logistik-Bau.

Diese Themen könnten Sie auch interessieren

Unverbindliches Erstgespräch

Gerne besprechen wir Ihr Anliegen mit Ihnen telefonisch, per Webkonferenz oder besuchen Sie zu einem kostenfreien Erstgespräch.

Nehmen Sie jetzt mit uns Kontakt auf.

Telefon: +495247/9364-0 | E-Mail: info@vialog-logistik.com