Stihl entwickelt, fertigt und vertreibt motorbetriebene Geräte für die Forst- und Landwirtschaft sowie für die Landschaftspflege, die Bauwirtschaft und Privatanwender. Ergänzt wird das Sortiment durch digitale Lösungen und Serviceleistungen. Die Produkte werden grundsätzlich über den servicegebenden Fachhandel vertrieben – mit 41 eigenen Vertriebs- und Marketinggesellschaften, rund 120 Importeuren und mehr als 54.000 Fachhändlern in über 160 Ländern. Stihl beschäftigt weltweit rund 18.200 Mitarbeiter, davon 300 in der Vertriebszentrale im südhessischen Dieburg.

viaLogs Projekte mit Stihl in der Übersicht

Dieburg: Neukonzeptionierung der Vertriebszentrale in Deutschland

Frankreich: Ausbau der Distributionslogistik

Dieburg: Neues Lager für Fertigwaren, Optimierung der Bestandslogistik

Dieburg: Neukonzeptionierung der Vertriebszentrale in Deutschland

Die Herausforderung

Die Stihl Vertriebszentrale verzeichnete seit Jahren ein stetiges Umsatz- und Mengenwachstum. Es war absehbar, dass die vorhandenen Abwicklungs- und Lagerflächen sowie die Kommissionierbereiche auf Dauer an ihre Grenzen stoßen würden. Um dem eigenen Anspruch an Service und Qualität gerecht werden und auch die zukünftigen Anforderungen erfüllen zu können, musste der Logistikbereich erweitert werden.

Die Aufgabe

Stihl beauftragte viaLog Logistik mit der Entwicklung und Realisierung eines langfristigen Logistikkonzeptes für den Standort Dieburg. Dieses Konzept sollte mehrstufig umsetzbar sein und auch zukünftige Erweiterungen ermöglichen. Ein besonderer Fokus wurde dabei auf eine Steigerung der Bearbeitungsproduktivitäten und eine flexible Lagerung gelegt.

Die Lösung

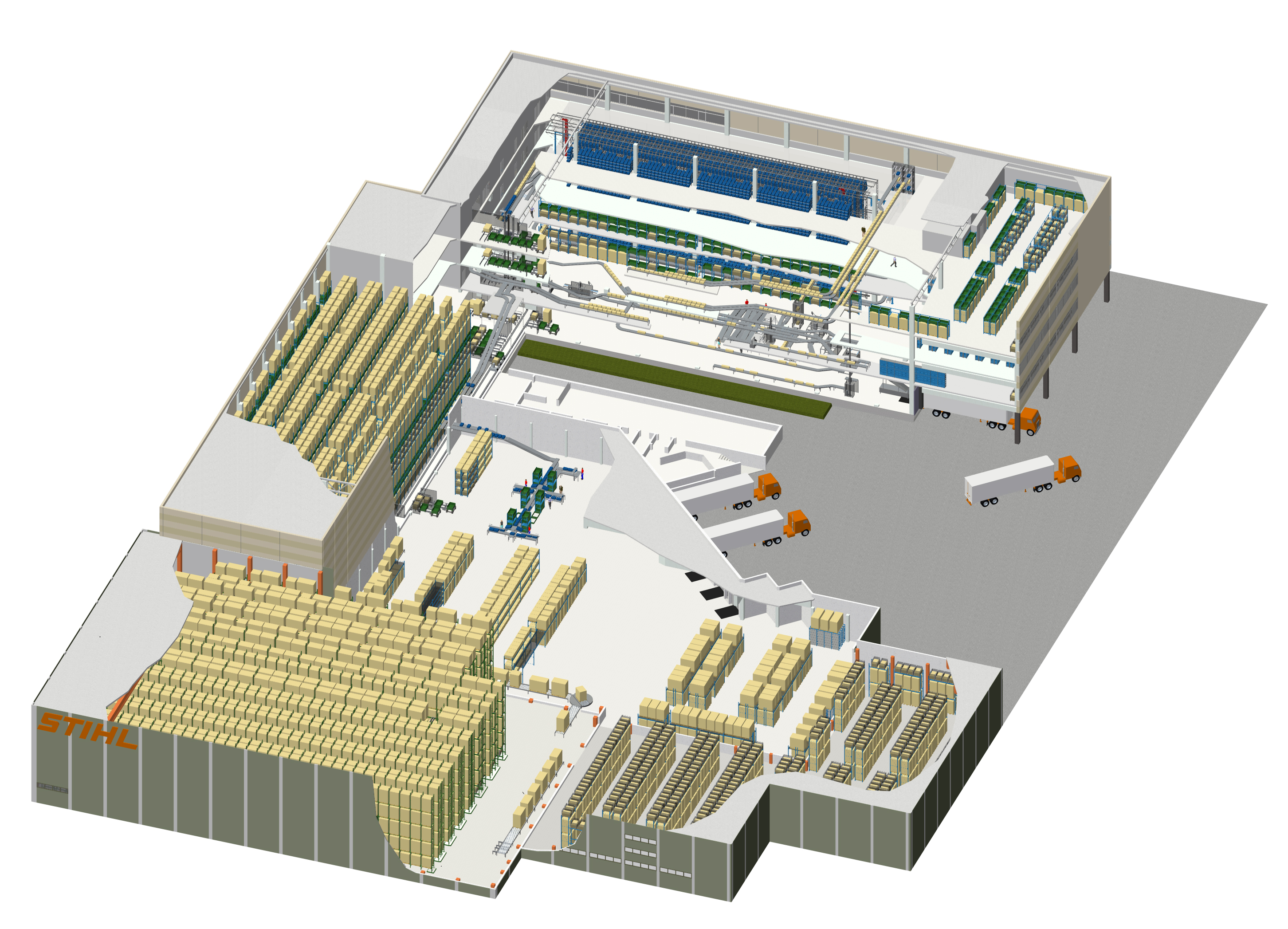

Das von viaLog erarbeitete Langfristkonzept ermöglicht eine signifikante Aufstockung der Lagerkapazitäten. Es gliedert das Logistikzentrum in zwei Bereiche auf – einen für Fertigwaren und einen für Ersatzteile und Zubehörartikel. Beide Bereiche nutzen ein gemeinsames Gebäude für den Wareneingang, haben aber eigene Lagerungsflächen, Kommissionier- und Verladezonen. Durch diese Trennung wird der unterschiedlichen Bearbeitung und Lagerung der Sortimente Rechnung getragen. Die Produktivität beider Bereiche konnte auf diesem Weg nachhaltig verbessert werden.

Bauseitige Maßnahmen

Im ersten Schritt wurde der bestehende Gebäudekomplex um ein neues Hochregallager für Ersatzteile und Zubehör erweitert. Zusätzlich ist ein vierstöckiges Kommissioniergebäude mit angeschlossener Verladezone entstanden. Im zweiten Schritt wurde im Kommissioniergebäude für Ersatzteile und Zubehör weitere Fördertechnik implementiert, die eine teil-automatisierte Kommissionierung ermöglicht. Die Kapazitäten des Kommissioniergebäudes wurden nach und nach in allen Stockwerke erweitert.

Technik- und IT-Einsatz

- 2-gassiges automatisches Kleinteilelager

- Behälter- und Paketfördertechnik

- Palettenfördertechnik

- Spezialisiertes LVS

- Pick-by-light System

- Kartonaufrichter und Deckelautomaten

- Diverse Labelautomaten

Die Highlights

Teilmanuelle Abwicklung

Obwohl das Distributionszentrum einen hohen Durchsatz verzeichnet, wurde nur ein Teil der Logistikabwicklung automatisiert. Das A-Sortiment wird im Zonen-Weiterreichsystem mit Pick-by-Light-Bereich abgewickelt, während das B- und C-Sortiment im manuellen Bereich bearbeitet wird.

Weiterreichen im Geschossbau

Im viergeschossigen Kommissioniergebäude greifen zahlreiche Ein- und Ausgangsprozesse ineinander. Zudem wurden viele neue Teilsysteme implementiert. Damit jede Bestellung effizienzmaximiert durch das Gebäude geleitet werden kann, ist eine ausgewogene Verteilung der Sortimente Grundvorraussetzung. Diese wurde durch eine separate Simulation der Prozesse in jeder einzelnen Erweiterungsphase sichergestellt.

viaLogs Projekte mit Stihl in der Übersicht

Dieburg: Neukonzeptionierung der Vertriebszentrale in Deutschland

Frankreich: Ausbau der Distributionslogistik

Dieburg: Neues Lager für Fertigwaren, Optimierung der Bestandslogistik

Frankreich: Ausbau der Distributionslogistik

Die Herausforderung

Stihls Vertriebsniederlassung in Frankreich vertreibt die Produkte eigenständig im ganzen Land. Für das Distributionslager in Torcy bei Paris war ein stetiges Umsatzwachstum und Mengenwachstum geplant. Das bestehende Zentrallager konnte den steigenden Anforderungen an Service und Qualität kurzfristig bis mittelfristig nicht mehr gerecht werden.

Die Aufgabe

Für die deutsche Vertriebszentrale von Stihl in Dieburg hatte viaLog Logistik Beratung GmbH bereits ein Erweiterungs- und Optimierungsprojekt erfolgreich durchgeführt. Nun wurde das ostwestfälische Beratungsunternehmen beauftragt, ein ebensolches Projekt in Frankreich umzusetzen. Dazu zählten die Detailplanung der Lagererweiterung, die Ausschreibung der Logistik-IT und Logistik-Technik sowie die Begleitung der Realisierung.

Die Lösung

Das von viaLog erstellte Konzept sah eine Kombination von automatisierten Bereichen und manueller Abwicklung sowie die Einführung einer neuen Lagerverwaltungs-Software (LVS) vor. Aus drei Gründen fiel die Wahl dabei auf ein automatisiertes Behälterlager mit Shuttle-Technologie:

- Eine Einlagerung in Kleinladungsträgern und Kunststoffbehältern ist die sinnvollste Lagerungsweise für das Gros des Ersatzteilsortiments und Zubehörsortiments.

- Das Behälterlager ist platzsparend und bietet eine optimale Lagerdichte.

- Die Automatisierung ermöglicht eine hohe Produktivität der Mitarbeiter.

Jede Ebene des dreigassigen Lagers, das über 26.000 Stellplätze verfügt, wird mit einem Shuttle bedient. Zur optimalen Nutzung des Lagervolumens können die Behälter in bis zu vier Fächer unterteilt werden. Die Einlagerung in das neue Shuttle-Lager erfolgt an stationären Arbeitsplätzen. Leerbehälter werden dabei automatisch zugeführt und für die Vereinnahmung und Verbuchung mit dem neuen LVS genutzt. Die Kommissionierung erfolgt unter anderem an vier ergonomisch gestalteten Arbeitplätzen. Hier werden leere Zielkartons und Quellbehälter in der notwendigen Bearbeitungssequenz automatisch bereitgestellt, kommissioniert und wieder abgezogen.

Fertigwarensorter

Highlights

Behälterlager mit Shuttle-Technologie

Nach dem Ware-zum-Mann-Prinzip wurde ein platzsparendes und personalsparendes Behälterlager errichtet. Dieses erzielt im Vergleich die höchste Produktivität bei gleichzeitig positiver Amortisationsdauer.

Ergonomische Arbeitsplätze

Die Pick-by-Light gesteuerte Kommissionierung erfolgt rückenschonend und in optimierter Greifposition.

Internationales Projektmanagement

In Frankreich ist die Kooperation mit einem Logistik-Berater eher ungewöhnlich. Umso zufriedener zeigte sich Stihl über die gute Zusammenarbeit des französischen Teams mit den Beratern von viaLog. Gemeinschaftlich konnten abteilungsübergreifend akzeptierte Lösungen nach dem viaLog-Standard erarbeitet und umgesetzt werden.

viaLogs Projekte mit Stihl in der Übersicht

Dieburg: Neukonzeptionierung der Vertriebszentrale in Deutschland

Frankreich: Ausbau der Distributionslogistik

Dieburg: Neues Lager für Fertigwaren, Optimierung der Bestandslogistik

Dieburg: Neues Lager für Fertigwaren, Optimierung der Bestandslogistik

Die Herausforderung

Für den Standort Dieburg können Stihl und viaLog auf mehrere erfolgreiche Erweiterungs- und Optimierungsprojekte zurückblicken, die im Rahmen eines langfristigen Masterplans umgesetzt wurden. Traditionell gliedert sich das Logistikzentrum in zwei Bereiche auf – einen für Fertigwaren und einen für Ersatzteile und Zubehörartikel. Bisher nutzten beide Bereiche ein gemeinsames Gebäude für den Wareneingang, hatten aber eigene Lagerungs- und Abwicklungsflächen für Kommissionierung und Verladung.

Stihl strebte ein weiteres Umsatz- und Mengenwachstum an, verbunden mit einer Erweiterung des Sortiments und der Erschließung neuer Vertriebskanäle sowie weiterer Services. Vor diesem Hintergrund war absehbar, dass die bestehenden Strukturen am Standort Dieburg an ihre Grenzen stoßen würden. Es entstand die Notwendigkeit, die Zukunftsfähigkeit des Logistikzentrums zu sichern.

Die Aufgabe

Stihl beauftragte viaLog mit der Konzeption eines Neubaus für die Fertigwarenabwicklung. Das Projekt umfasste neben der Gebäudekonzeption die Detailplanung der Lager- und Einrichtungstechnik, die Durchführung des Ausschreibungsverfahrens, die Begleitung der Projektrealisierung sowie die Begleitung der Test- und Abnahmephase.

Darüber hinaus sollten die bestehenden Logistikstrukturen und Arbeitsplätze auf mögliches Optimierungspotenzial – insbesondere hinsichtlich Automatisierung sowie der Ergonomie am Arbeitsplatz – untersucht werden.

Die Lösung

Das Herzstück des neuen Fertigwarengebäudes bilden ein viergassiges Schmalganglager (SGL) sowie ein Breitganglager (BGL) mit insgesamt 4.900 Palettenstellplätzen auf einer Gesamtfläche von 7.200 qm. Im BGL ist die untere Ebene für die Kommissionierung vorgesehen, ab der zweiten Ebene werden – wie im SGL – Reservebestände gelagert. Eine Erweiterung sowohl des SGL als auch des BGL ist flexibel möglich.

Das gesamte Fertigwarenlager ist von der Aufgabestation am Wareneingang an durch Paletten-Fördertechnik erschlossen. Für die Bewirtschaftung von SGL und BGL setzt Stihl Schmalgang- bzw. Schubmaststapler, Deichselgeräte und Kommissionierfahrzeuge ein.

Höhere Produktivität im Ersatzteillager

Durch den Neubau des Fertigwarenlagers konnte im Ersatzteilbereich Lagerfläche für zukünftiges Wachstum gewonnen werden. Zudem gelang es, die Produktivität der Ersatzteillogistik per Tuning weiter zu erhöhen. Zur Entlastung der manuellen Kommissionierflächen sind ca. 6.000 langsam drehende Artikel in das bereits bestehende AKL umgezogen und werden zukünftig nach dem Ware-zu-Mann-Prinzip bearbeitet. Hierfür hat Stihl einen zusätzlichen Kommissionierarbeitsplatz eingerichtet und über Fördertechnik angebunden. Zwei Hubbalkengeräte ermöglichen die Pufferung von Versandkartons und Quellbehältern. Sowohl die Zuführung der Quellbehälter als auch die Andienung der Zielkartons erfolgt vollautomatisch. Im Anschluss an die Kommissionierung werden die Quellbehälter direkt in das AKL zurückgelagert.

Für den B2C-Bereich sind vier neue Packplätze vorgesehen, die mit neuen Zuführbahnen an die bereits bestehende Fördertechnik angebunden wurden. Die Bereitstellung von Packmaterialien und Druckern erfolgt im unmittelbaren Umfeld der Mitarbeiter.

Die Highlights

Optimierter Einsatz von Fördertechnik: Die Ein- und Auslagerung im Fertigwarenlager wird durch einen intelligenten Einsatz von Paletten-Fördertechnik unterstützt. Diese dient auch als Pufferstrecke zur Entlastung der Wareneingangsflächen. Im Schmalganglager erfolgt nicht nur die Bewirtschaftung des Lagers mithilfe von induktivgeführten Staplern, sondern auch das Anfahren der Aufgabe- und Abnahmestation.

Ergonomie im Fokus: Stihl legt höchste Maßstäbe an die Ergonomie der Arbeitsplätze. Diesem Anspruch trugen die Planer von viaLog durch eine Reihe von Maßnahmen Rechnung:

-

-

- Kommissionierfahrzeuge mit speziellen Sauggreifern kommen bei unhandlichen und schweren Artikeln zum Einsatz.

- Handrückenscanner sorgen für eine schnellere, flexiblere und ergonomischere Kommissionierung, da der Mitarbeiter beide Hände zum Greifen frei hat. Wichtige Infos bekommt er direkt auf dem Scanner angezeigt und spart sich somit Laufwege. Die Abwicklung wird insgesamt schneller und weniger fehleranfällig.

- Höhenverstellbare Hubtische und Waagen ermöglichen einen rückenschonenden Packprozess. Die Bereitstellung von Packmaterialien und Druckern erfolgt im unmittelbaren Umfeld der Mitarbeiter.

-

Zukunftsorientierte Lösung: Die Erweiterungen erfolgen stufenweise im Rahmen eines langfristigen Logistik-Masterplans für den Standort. Weitere Kapazitätsergänzungen sind bereits im Konzept vorgesehen und zum Teil schon in der Umsetzung.