ROFU Kinderland Spielwarenhandels GmbH zählt mit über 100 Geschäften zu den größten Spielwarenhändlern in Deutschland. Mehr als 2.200 Mitarbeiterinnen und Mitarbeiter geben jeden Tag ihr Bestes, um Kinderaugen zum Strahlen zu bringen. Das Sortiment von ROFU umfasst Spielwaren aller bekannten Marken wie LEGO, Playmobil, Mattel, Hasbro etc., Fahrzeuge (Fahrräder, Roller, Tretautos usw.), Babyartikel, Schulbedarf, Haushalts- und Dekorationsartikel bis hin zu Faschings- und Halloweenkostümen. Eine große Auswahl an preiswerten Eigenmarken runden das Angebot ab. Neben den stationären Geschäften betreibt ROFU bereits seit 2010 den Spielwaren-Onlinehandel www.rofu.de.

Logistik-Masterplan und Zentrallagerkonzept

Die Logistik

Das vorhandene Zentrallager in Hoppstädten stieß an seine Leistungsgrenzen:

- Die Reservelagerung war über 5 Standorte verteilt.

- Die Arbeitsprozesse im Zentrallager litten unter hohen Durchlauf- und Standzeiten.

- Die Steuerung und Synchronisation von Einzelprozessen entwickelte sich zu einem Problem.

- Das Lagerverwaltungssystem leistete nur geringe Prozessunterstützung und war in seiner Funktionalität eingeschränkt.

- Im Zentrallager fehlte eine bedarfsorientierte Kommissionierung für die Belieferung der Filialen.

Die Aufgabe

Zunächst galt es, ein Konzept zur Integration der heutigen Außenlager zu erstellen. viaLog erhielt den Auftrag, einen Masterplan zu erarbeiten, der eine optimale Grundstücksnutzung und den maximalen Ausbau von Kapazitäten und Flächen in Baustufen am zentralen Standort Hoppstädten entwickelte. Die Lage des Zentrallagers auf dem stark abschüssigen Gelände stellte eine große Schwierigkeit dar. Generelle Anforderungen an die Planer lauteten:

- Erarbeitung einer betriebswirtschaftlich präferablen Gesamtlösung für das Zentrallager

- Flexibilität bzgl. Leistung, Nutzungsmöglichkeit und Versand-Strukturen

- Sicherheit des Tagesgeschäftes während der Umbauphase

Die Lösung

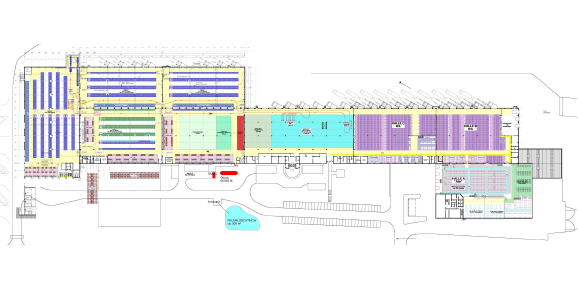

Die von viaLog erarbeitete Lösung empfahl zunächst die Einführung eines Standard-Lagerverwaltungs-Systems, das die Soll-Funktionalitäten vollständig abdeckt. Außerdem sollte der Bau eines automatischen Hochregallagers (HRL) die Unterhaltung von vier Außenlagern mit ihren kostenintensiven Prozessen überflüssig machen. Insgesamt wurde das Werkslayout neu gestaltet. Neben dem HRL wurden folgende Elemente vorgesehen:

- Bau von konventionellen Flächen für den Wareneingang und die Großteilelagerung

- Gestaltung der Anbindung und Vorzonen des HRL

- Neustrukturierung der Flächen Wareneingang, Rüsten, Verteilung, Warenausgang

- Darüber hinaus schlug viaLog Maßnahmen zum Tuning der bestehenden Kommissionierung und Einführung eines Dispositionssystems vor, mit dem die Filialen von Überbeständen entlastet wurden.

Die Highlights

Der Masterplan erweiterte den Raum für den Ausbau der Reserve- und Kommissionierfläche um plus 200%. Die geländeverträgliche Gebäudekonzeption führte zu einer Neustrukturierung der Flächen, die einen optimalen Materialfluss ermöglichen. Der Stufenplan zur Umstellung von der Warenverteilung zu einer mehrheitlichen Kommissionierung im Zentrallager ist effizient und geht Hand in Hand mit einer verbesserten Disposition.

Realisierung eines Lagers für den Spielwarengroßhandel

Die Herausforderung

Durch das anhaltende Wachstum kam es zu Kapazitätsengpässen. Aufgrund der Hanglage des Betriebsgeländes konnte die Logistikhalle nur in der Länge und auf unterschiedlichen Höhenniveaus entwickelt werden. Das führte zu gebrochenen Transporten mit langen Wegen und hohem Personalaufwand. Zudem gestaltete sich die Verteilung der Waren für die Filialen sehr aufwendig.

Die Aufgabe

viaLog erhielt den Auftrag, ein Lager zu konzeptionieren, das dem Unternehmenswachstum gerecht wird. Dazu mussten vorhandene Flächen umgeplant und neue Gebäude entwickelt werden. Die Auswahl und Realisierung der Regaltechnik, Fördertechnik und Transporttechnik war ebenfalls Bestandteil des Auftrags.

Die Lösung

Ein neues Gebäude mit drei Geschossen schaffte 13.000 Quadratmeter zusätzliche konventionelle Lagerfläche. Die Anzahl der Palettenplätze vergrößerte sich um mehr als das Dreifache von 6.000 auf 19.000. Vorhandene Flächen wurden neu strukturiert und umgenutzt. Anstatt die Artikel zu verteilen, wurde konsequent auf Kommissionierung umgestellt. Den Transport übernahm ein Fahrerloses Transportsystem (FTS).

Die Highlights:

- Regalsysteme: Durchlaufregale und Fachbodenbereiche für kleinvolumige Ware bilden die Grundlage für die Kommissionierung.

- Fördertechnik: Eine universale Vertikal-Fördertechnik ist für große und kleine Rollboxen, Euro- und Düsseldorfer Paletten flexibel einsetzbar. Bei Bedarf kann später eine Elektro-Hängebahn angebunden werden.

- Transportsystem: Auf den Hauptstrecken des Lagers befinden sich bis zu zehn FTS-Fahrzeuge im Einsatz. Dabei werden die Transporteinheiten aus dem Bodenblocklager, dem Regallager oder von der Fördertechnik aufgenommen beziehungsweise abgegeben.

AutoStore und Verpackungslinie

Spielwarenimporteur, Filialist, Online-Händler – seit der Gründung 1962 hat ROFU Kinderland Spielwarenhandels GmbH ihr Tätigkeitsspektrum kontinuierlich erweitert. Um das 70km nördlich von Saarbrücken gelegene Zentrallager in Hoppstädten-Weiersbach bestmöglich für seine Aufgaben zu rüsten, hat das rheinland-pfälzische Handelsunternehmen seine Strukturen mit Unterstützung von viaLog kontinuierlich weiterentwickelt. Den Abschluss der jüngsten Entwicklungsstufe, einer Automatisierung von Kleinteile- und Versandlogistik, bilden die Implementierung einer vollautomatischen Verpackungslinie und eines AutoStore-Systems. Damit rüstet sich ROFU für einen steigenden Absatz im E-Commerce sowie den Fachkräftemangel.

Vollautomatische Verpackungslinie steigert Effektivität sprunghaft

Die im Juli 2022 in Betrieb genommene, vollautomatische Verpackungslinie ist für die Abwicklung eines Tagesvolumens von mehr als 8.000 Paketen vorgesehen. Durch den automatischen Zuschnitt des Versandkartons für jede Sendung spart die Anlage Kartonage und benötigt kein Füllmaterial. Die Pakete werden über eine fördertechnische Sortierung für die Filial-Abholung und den Dienstleister-Versand geordnet.

Michael Fuchs, Geschäftsführer des Familienunternehmens, zeigt sich hoch zufrieden: „Dank der Verpackungslinie konnten wir unsere Fachkräfte anderweitig in der Logistik einsetzen. So ist es uns gelungen, die hohen Spitzen vor Weihnachten ohne Schwierigkeiten abzuarbeiten.“

AutoStore reduziert Personal- und Flächenbedarf

Das 2021 implementierte AutoStore wurde eingeführt, um die Produktivität in der Kleinteilelogistik zu steigern. Die gleichzeitige Reduktion des hohen Personal- und Flächenbedarfs ist ein weiterer Vorteil. Die kompakte Lagerung von rund 5.500 Artikeln im Bestandsgebäude benötigt ca. ein Viertel der vorherigen Fläche. Dank technischer Unterstützung sowie der nun kombinierten Abwicklung von Online- und Filialgeschäft hat sich die Kommissionierleistung mehr als verdoppelt und der Personalbedarf deutlich reduziert. Eine Erweiterungsmöglichkeit der Anlage ist bereits vorgeplant und kann bei zusätzlichem Kapazitätsbedarf umgesetzt werden.

ROFU und viaLog – eine langjährige Partnerschaft

viaLog unterstützt ROFU bereits seit 2004 in der Weiterentwicklung und Optimierung der Logistik. In den ersten gemeinsamen Projekten standen die Integration von Außenlagern, die Erweiterung von Kapazitäten sowie die Implementierung eines leistungsfähigen Lagerverwaltungssystems im Vordergrund. In den folgenden Projekten verschob sich der Fokus auf die Optimierung der Logistikabwicklung mit dem Schwerpunkt der Produktivitätssteigerung.

Die Entwicklungsstufen ROFU-Logistik im Überblick

Die Entwicklung von ROFUs Logistik in Zusammenarbeit mit viaLog vollzog sich in folgenden Etappen:

2004 – 2009: Logistikkonzept

Zu Beginn der Zusammenarbeit erstellte viaLog ein Logistikkonzept mit Fokus auf Flächenkonsolidierung (Schließung von Außenlagern, Integration in dem erweiterten Zentrallager Hoppstädten-Weiersbach und in einer größeren Mietimmobilie), Layout-Optimierung und Prozess-Design. Zudem wurde ein Lagerverwaltungssystem eingeführt.

2010-2012: Erweiterung

Aufgrund von weiterem Wachstum steigerte ROFU seine Kapazitäten im Zentrallager. Ein Gebäudeanbau, die Umstellung des Auslagerprozesses sowie die Implementierung eines Fahrerlosen Transportsystems und einer universalen

Vertikal-Fördertechnik gehörten zu den wichtigsten Veränderungen.

2015: Entwicklungskonzept

Auf Basis der zentralisierten Logistik erstellte viaLog einen Masterplan für die langfristige Entwicklung in Hoppstädten.

2019 – 2021: Kleinmengen-Kommissionierung

Automatisierung durch AutoStore-Implementierung

2022: Automatisierung des Verpackungsprozesses

Errichtung einer vollautomatischen Verpackungslinie inklusive anschließender Versandsortierung

Zur Abwicklung des aktuellen Auftragsvolumens ist ROFU optimal aufgestellt. Sowohl die Produktivität als auch die Kapazitäten sind passend dimensioniert und verfügen über Spielraum für Wachstum. Perspektivische Aufgaben ergeben sich primär aus dem Wunsch nach weiterer Automatisierung und Kapazitätssteigerung.

Eckdaten der ROFU-Logistik

- Filialen: 100

- Artikel: 15.000

- Artikel im AutoStore: ca. 5.500

- Kommissionierpositionen AutoStore: max. 16.800/12h

- Ganztageskräfte Lager: 231

- Durchsatz Paletten/Tag: 750

- Auslagerpositionen/Tag: 26.000

- Palettenplätze: 38.000

Fahrerloses Transportsystem

Für das Zentrallager in Hoppstädten unterstützte viaLog ROFU bei der Planung, Ausschreibung und Vergabe eines Fahrerlosen Transportsystems (FTS).