Vorteile, Nachteile und Lösungsansätze

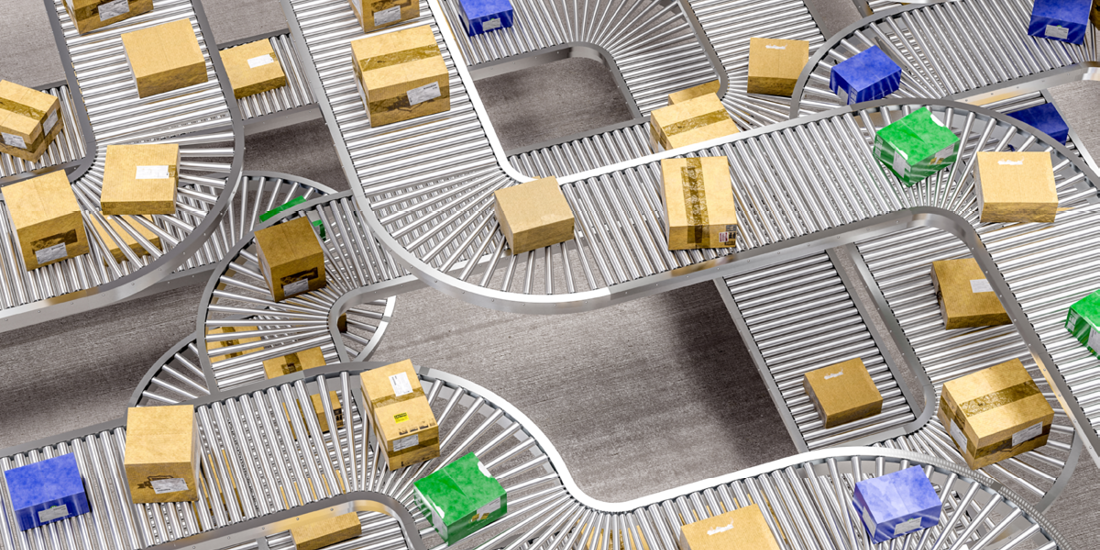

Automatisierte Lagerhaltung ist seit Jahren eines der dominierenden Themen in der Intralogistik. Ein automatisches Lager ist bei vielen Unternehmen aufgrund des zunehmenden Fachkräftemangels und steigender Personalkosten in Planung. Die Automatisierung von Arbeitsschritten, Kommissionierverfahren, Bewegungsstrategien u.a. im Lager hat unterschiedlichste Vorteile und Nachteile – abhängig von den Logistikanforderungen des betreffenden Unternehmen, der jeweiligen Logistikabwicklung, den Auftragsstrukturen, dem Grad der Automatisierung, der eingesetzten Technik u.v.a. Dieser Artikel soll einen Überblick über die grundsätzlichen Vorteile und Nachteile der Lagerautomatisierung geben, unabhängig von den individuellen Gegebenheiten.

Vorteile einer Lager-Automatisierung

- Substitution menschlicher Arbeitsleistung

- Aufwertung von Arbeitsplätzen

- Verbesserung der Arbeitssicherheit

- Häufig verbesserter Nutzungsgrad von räumlichen Ressourcen

Vorteile einer Lager-(Voll-)Automatisierung

Weniger Personalabhängigkeit, attraktivere Arbeitsplätze

Einer erfolgreichen Logistikabwicklung stehen immer wieder personelle Probleme im Weg. Diese entstehen unter anderem durch steigende Löhne, die Ablehnung von besonderen Arbeitszeiten seitens der Mitarbeiter (u.a. Mehrschichtbetrieb) sowie Arbeitsbedingungen, die nicht acht Stunden täglich zumutbar sind (z.B. im Kühllager oder bei körperlich anstrengenden Tätigkeiten). An solchen Stellen ist eine Automatisierung der Logistik meist unumgänglich.

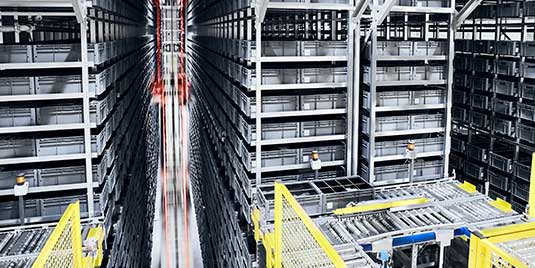

Ein weiterer Vorteil der Lager-Automatisierung ist eine potenzielle Aufwertung des Unternehmens im Allgemeinen und einzelner Arbeitsplätze im Speziellen. Ergonomischere Arbeitsbedingungen, zum Beispiel am Kommissionierplatz, und weniger repetitive Tätigkeiten stehen dabei im Fokus. Der Einsatz automatischer Logistiksysteme trägt zudem oft zur Verbesserung der Arbeitssicherheit bei. Dies betrifft vor allem Prozesse wie die Ein- und Auslagerung oder den innerbetrieblichen Transport, bei denen menschliche Fehler die größte Gefahr darstellen. Übernehmen Maschinen die Bewegungsvorgänge, sind diese meist vom Menschen getrennt (etwa durch Zäune, auf der Fördertechnik etc.). Andere Systeme sind speziell für eine Rücksichtnahme auf den Menschen konzipiert (z.B. Fahrerlose Transportsysteme). Ein zusätzlicher Vorteil ist, dass Lagertechnik viel Platz sparen kann. Beispielhaft dafür stehen automatische Hochregallager, die deutlich höher und kompakter lagern als manuelle Varianten.

Überlegen Sie, Ihr Lager zu automatisieren?

Unsere Logistikexperten beraten Sie gern!

Telefon: +495247/9364-0

E-Mail: info@vialog-logistik.com

Nachteile einer Lager-Automatisierung

- Höhere Investitionen, zusätzliche laufende Kosten u.a. für Wartung, Instandhaltung und Energie

- Weniger Flexibilität

- Technische Komplexität, Inbetriebnahme- und Ausfallrisiko

- Starke Abhängigkeit von Lieferanten

Nachteile einer Lager-Automatisierung

Höhere Kosten, technische Komplexität

Der größte Nachteil eines hohen Automatisierungsgrades im Lager sind die hohen Investitionen und laufenden Kosten. Ursächlich dafür ist häufig die Notwendigkeit, die Anlagen auf die Spitzenauslastung hin auszulegen. Manuelle Abwicklungen können Spitzen durch Saisonkräfte, Arbeitszeitkonten und andere Maßnahmen partiell abdecken. Bei einer Automatik-Anlage hingegen ist eine „temporäre Überskalierung“ oft nicht möglich. Auch die Kosten für Wartung, Instandhaltung und Energie liegen meist höher als bei manuellen Anlagen. Zudem ist eine variable Kostensenkung in auftragsschwachen Zeiten für automatische Abwicklungen schwieriger. Damit substituieren die laufenden Kosten aus den Investitionen oft große Teile der eingesparten Personalkosten.

Ein weiterer Nachteil von Hochregallager, Shuttle-Lager und anderen Systemen liegt in der geringeren Flexibilität. Die Technik legt auf Jahre hinaus fest, wie Gebäude und Grundstücke genutzt werden können, welche Artikel und Auftragsstrukturen ein Lager abwickeln kann, wie die Prozesse gestaltet sind und welche Kosten die Logistik auslöst (Investitionen, Betriebskosten,

Instandhaltungskosten u.a.). Eine manuelle Abwicklung kann auf Änderungen schneller und flexibler reagieren.

Auch die technische Komplexität automatischer Anlagen ist von Nachteil. Unterschiedliche Technik-Systeme und Software-Systeme müssen zusammenarbeiten. Das Versprechen „Alles aus einer Hand“ kommt selten wirklich zur Anwendung, weil selbst größte Technik-Lieferanten regelmäßig Komponenten an Subunternehmen vergeben müssen. Dies macht die Realisierung meist organisatorisch und technisch sehr aufwendig und problemanfällig. Sowohl das Inbetriebnahmerisiko als auch das Ausfallrisiko sind gegenüber einer manuellen Abwicklung erhöht. Zudem sind die Schulung oder das Recruiting von passend qualifizierten Mitarbeitern zeitaufwendig und teuer.

Problematisch ist darüber hinaus die Abhängigkeit vom Lieferanten im Betrieb der Anlage. Häufig sind Wartung, Instandhaltung, Weiterentwicklung und Optimierung einer technisierten Logistik ohne den einmal gewählten Lieferanten nicht möglich. Dies hat ggf. hohe Preise, unausgeglichene Vertragsbedingungen und wenig Kundenorientierung bei Verfügbarkeit und Qualität der Leistung zur Folge.

Fazit: Teilautomatisierung!

Die Vorteile einer Automatisierung im Lager sind bestechend und manchmal ist eine Umstellung unumgänglich. Doch auch die Nachteile des Technik-Einsatzes wiegen schwer. Daher ist es für die meisten Logistikabwicklungen ratsam, eine Automatisierung für ausgewählte Teilbereiche bzw. Teilprozesse vorzunehmen und bei Bedarf ein halbautomatisiertes Lager schrittweise auszubauen. Diese Teilautomatisierung ermöglicht den Unternehmen flexibel und effizient zu bleiben, die Investitionen und Kosten zu begrenzen und Abhängigkeiten gering zu halten.

Jetzt ein unverbindliches Beratungsgespräch vereinbaren!

Gerne besprechen wir Ihr Anliegen mit Ihnen telefonisch, per Webkonferenz oder besuchen Sie zu einem kostenfreien Erstgespräch.

Nehmen Sie jetzt mit uns Kontakt auf.

Telefon: +495247/9364-0

E-Mail: info@vialog-logistik.com

Diese Infos zum Automatiklager könnten Sie auch interessieren

viaLog-Kompetenz Logistik-Technik

Sie möchten ihre Intralogistik automatisieren? viaLog unterstützt Sie als Berater, Planer und Projektleitung der Ausführung Ihres Vorhabens.

Webinar: Automatisierung im Kleinteilelager

Welche Kriterien bei der Automatisierung der Kleinteile-Logistik beachtet werden sollte, verraten die Berater von viaLog in diesem Webinar.

Webinar: Automatisierung im Palettenlager

Welche Kriterien bei der Automatisierung der Paletten-Logistik beachtet werden sollte, verraten die Berater von viaLog in diesem Webinar.

Fachartikel: Automatisierung und Robotik

Ist Automatisierung in der Intralogistik an jeder Stelle sinnvoll? Welches Optimierungspotential bieten Maschinen und Roboter und wo liegen die Gefahrenquellen?