Die manuelle Kommissionierung von Kleinteilen ist meist mit hohem Aufwand verbunden. Immer häufiger kommen daher Ware-zu-Person-Systeme zum Einsatz. Jedes System weist seine spezifischen Vor- und Nachteile auf. Im Folgenden haben wir vier gängige Systeme miteinander verglichen.

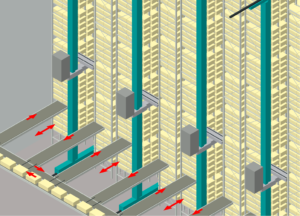

Das automatische Kleinteilelager besteht aus Gassen, die jeweils über ein eigenes Regalbediengerät bedient werden. Die Lagerung der Waren erfolgt in Behältern, die per Regalbediengerät zu einem Übergabeplatz und von dort aus mittels Fördertechnik zum Kommissionierarbeitsplatz und zurück transportiert werden.

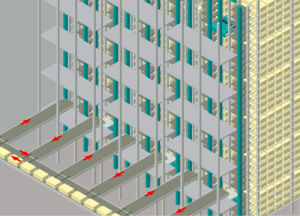

Das Shuttlelager ähnelt dem automatischen Kleinteilelager, die Hub- und Fahrbewegungen finden jedoch getrennt voneinander statt. Für die Ein- und Auslagerung der Waren kommen pro Gasse mehrere Shuttle-Fahrzeuge zum Einsatz. Diese können, je nach System, auch zwischen Gasse und Ebene wechseln. Die vertikale Hubbewegung wird über einen Heber realisiert.

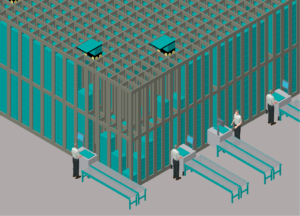

Anstelle einer Regallagerung werden hier die Behälter mit Lagergut übereinander gestapelt. Ein- und Auslagerung erfolgen über Roboter, die über den gestapelten Behältern auf einer Aluminiumkonstruktion fahren. Dadurch können die Roboter frei flexibel auf der gesamten Oberfläche fahren.

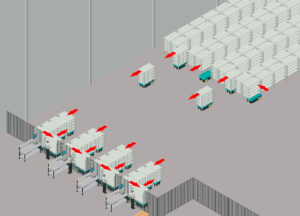

Das System besteht aus mobilen Regalen, die von selbstfahrenden Robotern zum Kommissionierarbeitsplatz transportiert werden. Die Regale werden dann an einem Kommissionierarbeitsplatz zur Entnahme bereitgestellt.

Die Vor- und Nachteile gängiger Systeme im Überblick

Welche Gebäudeanforderungen bestehen?

Regal-zu-Person Systeme können bei niedrigen Hallenhöhen und einem normalen, ebenen Industriefußboden installiert werden, während der Einsatz von AutoStore, bei maximaler Lagerguthöhe, eine Hallenhöhe von 7,5m und einen belastbaren Boden voraussetzt. Durch die hohe Punktlast und die erforderlichen Toleranzen sind die Anforderungen an die Belastbarkeit und die Steifheit des Bodens für den Bau eines Shuttlelagers oder automatischen Kleinteilelagers noch wesentlich höher. Auch hinsichtlich des Brandschutzes müssen bei AutoStore, Shuttlelagern und Regalbediengeräten häufig besondere Auflagen erfüllt werden.

Welches System ermöglicht eine kompakte Lagerung auf wenig Fläche?

Dadurch, dass keine Gassen zur Bewegung der Roboter notwendig sind, ist mit Auto-Store eine sehr kompakte Lagerung möglich. Die maximale Systemhöhe beträgt jedoch lediglich 5,4m. Shuttlelager und automatisches Kleinteilelager benötigen mehr Platz in der Fläche, bieten aber die Möglichkeit, die Bau- oder Hallenhöhe optimal auszunutzen. Durch die eingeschränkte Regalhöhe weisen die Regal-zu-Person Systeme keine optimale Raumnutzung bei höheren Hallen auf.

Welcher Grad an Flexibilität ist möglich?

Regal-zu-Person Systeme sind hinsichtlich einer schnellen Reaktion auf Sortimentsänderungen sehr flexibel. Die Regale können an Artikel unterschiedlicher Größe und Form angepasst werden – z. B. auch an Hängeware. Bei den übrigen Lösungen ist die Flexibilität durch die systembedingte Lagerung in Behältnissen eingeschränkt. Es gibt Shuttle- und Regalbediengeräte-Lastaufnahmemittel, die sich automatisch an unterschiedliche Behältergrößen anpassen, bei AutoStore müssen dagegen standardisierte Größen genutzt werden.

Wie weit sind die Systeme skalierbar?

Während der Output des automatische Kleinteilelagers durch die Gassenleistung beschränkt ist, kann er bei den anderen Systemen durch den Einsatz zusätzlicher Fahrzeuge ohne Umbaumaßnahmen bis zur Leistungsgrenze erhöht werden. Zur Erweiterung der Kapazität können bei Regal-zu-Person System und AutoStore einzelne Regale bzw. Schächte hinzugefügt werden. Beim Shuttlelager und RBG müssen zusätzliche Gassen gebaut werden.

Wie redundant sind die Systeme?

Das Regalbediengerät weist im Störungsfall keine Redundanzen auf – die gesamte Gasse steht still. Auch beim Shuttle kann es, je nach System, zu Teilausfällen kommen. Bei Regal-zu-Person Systemen und AutoStore können die Roboter dagegen einzeln und im laufenden Betrieb gewartet werden, ohne das restliche System zu beeinträchtigen.

Wie wird kommissioniert und wie hoch ist die Pickleistung?

Grundsätzlich ermöglichen Ware-zu-Person- Systeme durch die stationären Arbeitsplätze eine sehr hohe Pickleistung. Die tatsächliche Leistung wird durch die Auftragsstruktur und den Aufbau der Arbeitsplätze beeinflusst – etwa ob dort 1:1 oder 1:n gepickt wird. Auch Nebentätigkeiten wie Pick & Pack nehmen Einfluss auf die Produktivität. Durch das manuelle Greifen aus unterschiedlichen Regalebenen ist die Pickleistung bei den Regal-zu-Person Systemen im Vergleich mit den anderen Systemen geringer. Dies wirkt sich auch hinsichtlich ergonomischer Bedingungen für Mitarbeiter nachteilig aus.

Fazit: Welches System passt am besten zur eigenen Logistik?

Welches System geeignet ist, ist vom Einsatzbereich und den unternehmensspezifischen Gegebenheiten abhängig. Die Herausforderung ist es, die Flexibilität, Skalierbarkeit und Erweiterbarkeit der Logistik zu gewährleisten und gleichzeitig die Wirtschaftlichkeit der Systeme im Blick zu behalten.