Cube Storage-Systeme & 3D-Shuttle-Lager im Check

Die Automatisierung in der Kleinteilelogistik schreitet kontinuierlich voran. Cube Storage-Systeme sind dabei längst zu einem festen Bestandteil moderner Lösungskonzepte geworden. Gleichzeitig etablieren sich inzwischen weitere innovative Kompaktlagersysteme– insbesondere 3D-Shuttle-Systeme, deren Fahrzeuge sich unabhängig von starren Schienensystemen dreidimensional im Lagerraum bewegen.

Der Grundstein für diesen Wandel wurde bereits vor rund 20 Jahren gelegt, als AutoStore mit seinem wegweisenden Cube Storage-System auf den Markt kam. Die Lösung ermöglichte eine hochverdichtete, automatisierte Lagerung von Behältern ohne den Einsatz klassischer Fördertechnik und senkte damit die Einstiegshürde für viele Unternehmen erheblich. Zuvor dominierten überwiegend konventionelle Behälterlager mit Regalbediengeräten oder zweidimensionalen Shuttles den Markt.

Doch welche Eigenschaften haben die unterschiedlichen Systeme und welche Technologie passt zu den individuellen Anforderungen eines Lagers? Zur ersten Orientierung stellen wir je zwei Systeme aus den Bereichen „Cube Storage-Systeme“ und „3-D-Shuttle-Lager“ vor und zeigen anschließend, welche Faktoren bei der Auswahl beachtet werden sollten.

Cube Storage Systeme: Kompakte Leistung auf engem Raum

Cube Storage-Systeme zeichnen sich durch eine besonders platzsparende Lagerweise aus. Roboter bewegen sich auf einem Schienensystem über einem kompakten Lagergerüst, in dem Behälter über- und nebeneinander gestapelt sind. Die ABC-Struktur sorgt dafür, dass häufig genutzte Artikel weiter oben lagern und schnell verfügbar sind. Die Roboter entnehmen die Behälter und bringen sie direkt zu den Arbeitsstationen.

AutoStore – Der etablierte Marktführer

Mit über 1.600 installierten Anlagen weltweit ist AutoStore einer der Pioniere und zugleich Marktführer im Bereich der Cube Storage-Systeme. Durch die große Verbreitung verfügen zahlreiche WMS-Anbieter über umfassende Erfahrung in der Anbindung und Integration dieser Technologie.

Maximale Bauhöhe

Bis zu ca. 6 m (+ ca. 2 m Arbeitshöhe)

Max. Behältergewicht

Bis 35 kg

Behältergrößen und Handling

Es können verschiedene Behälterhöhen eingesetzt werden, es ist kein Mischbetrieb möglich. Der einfache Behälterboden erfordert angepasste Fördertechniklösungen.

Erweiterbarkeit

Modular zu allen Seiten erweiterbar. Roboter, Ports und Behälter lassen sich im laufenden Betrieb ergänzen, Gebäudestützen können umbaut werden.

GridStore – Eine neue Alternative?

Mittlerweile stehen im Bereich der Cube Storage-Systeme zahlreiche Alternativen unterschiedlicher Hersteller zur Verfügung – eine davon ist GridStore. Wie auch andere Anbieter verfolgt GridStore die Strategie, einen erweiterten Funktionsumfang im Vergleich zu AutoStore zu bieten. Das System ermöglicht eine größere maximale Bauhöhe, erlaubt die Lagerung unterschiedlicher Behälterhöhen mit höherem zulässigen Gewicht und zeichnet sich durch die Förderfähigkeit der Behälter aus.

Maximale Bauhöhe

10,8 m (+ ca. 2 m Arbeitshöhe)

Max. Behältergewicht

Bis 50 kg

Behältergrößen und Handling

Es können Behälterhöhen von 250, 350 und 450 mm Höhe eingesetzt werden, ein Mischbetrieb ist möglich.

Erweiterbarkeit

Analog zu AutoStore

Möchten Sie sich zum Thema „Automatisierung Ihrer Intralogistik“ austauschen?

Melden Sie sich jetzt für einen unverbindliches Gespräch!

Telefon: +495247/9364-0 | E-Mail: info@vialog-logistik.com

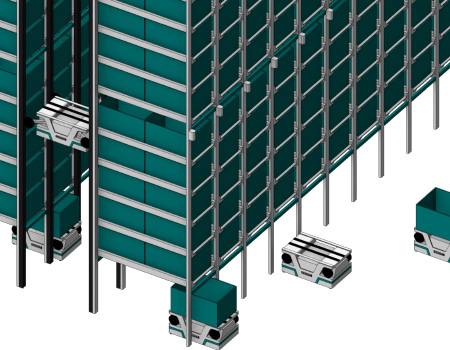

3D-Shuttle Lager: Mobile Roboter im Regal

3D-Shuttle-Lager kombinieren die Vorteile klassischer Shuttle-Systeme mit den Eigenschaften fahrerloser Transportsysteme. Sie benötigen keine stationären Heber oder Schienen zwischen den Regalen. Autonome Roboter bewegen sich frei in alle Richtungen, klettern zwischen den Ebenen und transportieren Behälter oder Tablare direkt zur Fördertechnik oder den Übergabestationen. Die Systeme stellen im Vergleich zu klassischen AKL oder Shuttlelagern geringere Anforderungen an die Bodenbeschaff enheit, bieten hohe Skalierbarkeit und zeichnen sich durch einen niedrigeren Energieverbrauch aus – ähnlich wie auch die Cube Storage-Lösungen. Im Unterschied ermöglichen sie jedoch ohne weiteren Technik-Einsatz die Zwischenlagerung von kommissionierten Aufträgen.

Skypod by Exotec – Der Wegbereiter

Skypod war das erste 3D-Shuttle-System am Markt und ist mittlerweile in zweiter Generation verfügbar. Es ermöglicht eine zweifachtiefe Lagerung von Ladungsträgern mit unterschiedlichen Höhen. Die autonomen Roboter klettern bei diesem System über Zahnschienen an den Regalen nach oben und können so von unterschiedlichen Seiten auf sie zugreifen. Mit mehr als 100 installierten Anlagen hat sich das System mittlerweile in der Praxis bewährt.

Maximale Bauhöhe

Bis 14 m

Max. Behältergewicht

Bis 35 kg

Behältergrößen und Handling

Es können Behälterhöhen von 220, 320 oder 420 mm eingesetzt werden, ein Mischbetrieb sowie der Einsatz von Tablaren ist möglich.

Erweiterbarkeit

Die Regalreihen können in alle Richtungen ergänzt werden.

Aerobot – Maximale Bewegungsfreiheit

Im Vergleich zu Skypod ermöglicht Aerobot eine vierfachtiefe Lagerung und damit eine besonders kompakte Lagerstruktur. Die Roboter können sich frei in alle Richtungen bewegen und, anders als die Skypods, auch Kurven fahren. Spezielle Vorrichtungen an den Regalen sind nicht nötig, da sich die Roboter direkt an die Regale klemmen. Die Arbeitsplätze können an allen Seiten des Lagers positioniert werden, was mehr Freiheitsgrade für die Planung mit sich bringt.

Maximale Bauhöhe

Bis 12 m

Max. Behältergewicht

Bis 35 kg

Behältergrößen und Handling

Es sind verschiedene Höhen, Mischbetrieb und Tablare möglich.

Erweiterbarkeit

Die Regalreihen sind modular erweiterbar.

Nicht irgendein System finden – sondern das richtige

Die Wahl des richtigen Systems ist heute komplexer denn je. Zwar lassen sich AutoStore und Skypod als technologisch ausgereifte Systeme einordnen – doch Alternativen wie GridStore oder Aerobot bieten funktionale Unterschiede, die in bestimmten Anwendungsfällen entscheidend sein könnten. So eröffnen etwa variablere Behältergrößen, eine größere Lagertiefe oder flexibel platzierbare Arbeitsstationen neue Planungsmöglichkeiten. Gleichzeitig handelt es sich bei diesen Lösungen aber derzeit noch um Systeme mit begrenzter Anwendungserfahrung – was bei der Bewertung von Investitionssicherheit und Systemreife berücksichtigt werden sollte. Die zentrale Frage lautet also nicht: Was ist technisch möglich? Sondern: Was ist technisch sinnvoll? Denn unabhängig von Marktanteilen oder Funktionsvielfalt hängt die Leistungsfähigkeit eines Systems wesentlich von der Übereinstimmung mit den individuellen Rahmenbedingungen des Unternehmens ab.

Wichtige Kriterien bei der Auswahl sind unter anderem:

- Platzverhältnisse und bauliche Vorgaben

- Artikelstruktur, Abmessungen und Gewicht

- Auftragsstruktur und Leistungsanforderungen

- Skalierbarkeit und Erweiterbarkeit

- Reifegrad der Technologie & Erfahrung des Anbieters

- Energieeffizienz und Nachhaltigkeit

Außerdem spielen wirtschaftliche Faktoren eine Rolle: AutoStore und Skypod werden bspw. im Gegensatz zu Aerobot und Gridstore nicht direkt vom Hersteller, sondern über diverse Vertriebspartner vertrieben. Dadurch kann es in Ausschreibungen zu deutlichen Preis- und Leistungsspielräumen kommen.

Unsere Empfehlung: Vor jeder Systementscheidung steht eine belastbare Anforderungsanalyse. Erst dann lässt sich ein fundierter Technologievergleich der verschiedenen am Markt verfügbaren Systeme durchführen – idealerweise herstellerneutral und mit Blick auf das Zusammenspiel der gesamten Logistikabwicklung.