Компания Stihl разрабатывает, производит и продает электроинструменты для лесного и сельского хозяйства, а также для ухода за ландшафтом, строительной отрасли и частных пользователей. Ассортимент продукции дополняется цифровыми решениями и услугами. Продукция, как правило, продается через специализированных дилеров, предоставляющих услуги. Компания имеет 41 собственную компанию по продажам и маркетингу, около 120 импортеров и более 54 000 специализированных дилеров в более чем 160 странах. В компании Stihl работает около 18 200 сотрудников по всему миру, 300 из которых трудятся в центре продаж в Дибурге на юге Гессена.

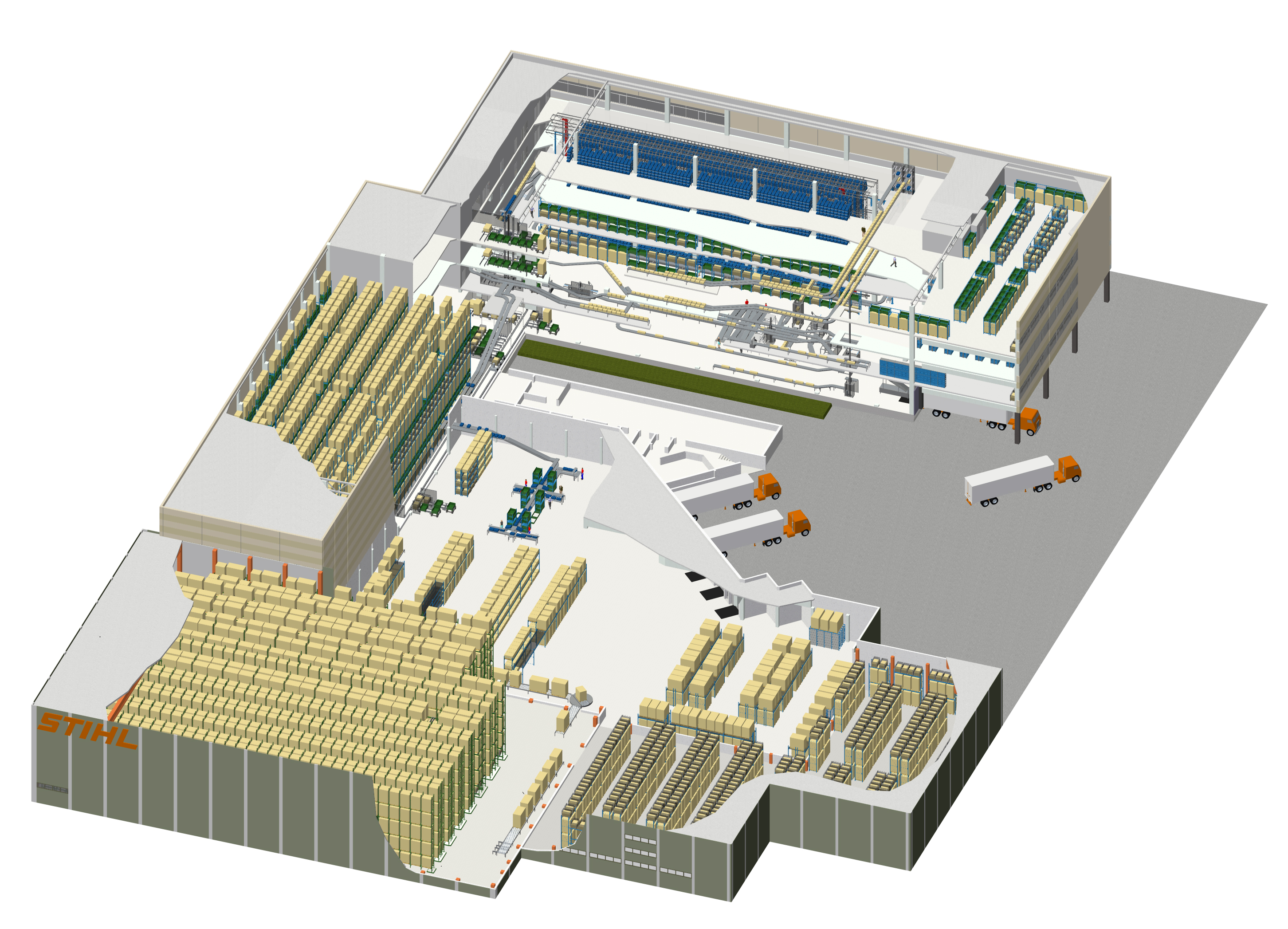

Дибург: редизайн распределительного центра в Германии

Задача

Задание

Компания Stihl поручила viaLog Logistik разработать и реализовать долгосрочную концепцию логистики для завода в Дибурге. Эта концепция должна была быть реализована в несколько этапов, а также предусматривать возможность расширения в будущем. Особое внимание было уделено повышению производительности обработки и гибкости хранения.

Решение

Долгосрочная концепция, разработанная компанией viaLog, позволяет значительно увеличить объем складских помещений. Она разделяет логистический центр на две зоны — одну для готовой продукции и одну для запасных частей и аксессуаров. Обе зоны используют общее здание для поступления товаров, но имеют свои собственные складские помещения, зоны комплектации и погрузки. Такое разделение учитывает различия в обработке и хранении ассортимента продукции. Таким образом, производительность обеих зон была устойчиво повышена.

Мероприятия на объекте

На первом этапе существующий комплекс зданий был расширен за счет нового многоярусного склада для запасных частей и аксессуаров. Кроме того, было построено четырехэтажное здание комплектации заказов с прилегающей зоной погрузки. На втором этапе в здании комплектации заказов запчастей и аксессуаров была внедрена дополнительная конвейерная технология, которая позволяет частично автоматизировать комплектацию заказов. Постепенно мощности здания комплектации заказов были расширены на всех этажах.

Использование технологий и ИТ

- Двухпроходной автоматический склад мелких деталей

- Конвейерная технология для контейнеров и посылок

- Технология транспортировки поддонов

- Специализированные LVS

- Система Pick-by-light

- Машины для сборки и укладки коробок

- Различные автоматические этикетировочные машины

Основные моменты

Частично ручная обработка

Несмотря на высокую пропускную способность распределительного центра, только часть логистической обработки была автоматизирована. Ассортимент A обрабатывается в системе зональной передачи с зоной pick-by-light, а ассортимент B и C обрабатывается вручную.

Передача товара в многоэтажном здании

В четырехэтажном здании комплектации взаимосвязаны многочисленные входные и выходные процессы. Также было внедрено множество новых подсистем. Для того чтобы каждый заказ проходил через здание с максимальной эффективностью, основным условием является сбалансированное распределение ассортимента продукции. Это было обеспечено отдельным моделированием процессов на каждом отдельном этапе расширения.

Франция: Расширение логистики дистрибуции

Задача

Торговое представительство Stihl во Франции самостоятельно распространяет продукцию по всей стране. Для распределительного центра в Торси под Парижем планировался постоянный рост продаж и объемов. Существующий центральный склад уже не мог удовлетворять растущим требованиям к обслуживанию и качеству в краткосрочной и среднесрочной перспективе.

Задание

Компания viaLog Logistik Beratung GmbH уже успешно реализовала проект по расширению и оптимизации немецкого дистрибьюторского центра Stihl в Дибурге. Теперь консалтинговой компании из Восточной Вестфалии было поручено реализовать аналогичный проект во Франции. Это включало в себя детальное планирование расширения склада, объявление тендера на логистические ИТ и логистические технологии, а также поддержку в процессе реализации.

Решение

Концепция, разработанная компанией viaLog, предусматривала сочетание автоматизированных участков и ручной обработки, а также внедрение нового программного обеспечения для управления складом (WMS). Автоматизированный контейнерный склад с челночной технологией был выбран по трем причинам:

- Хранение в небольших багажниках и пластиковых контейнерах — наиболее рациональный способ хранения для большей части ассортимента запасных частей и аксессуаров.

- Контейнерный склад экономит место и обеспечивает оптимальную плотность хранения.

- Автоматизация обеспечивает высокую производительность труда.

Каждый уровень трехпроходного склада, насчитывающего более 26 000 мест хранения, обслуживается шаттлом. Контейнеры могут быть разделены на четыре отсека для оптимального использования объема хранилища. Складирование на новом челночном складе происходит на стационарных рабочих местах. Пустые контейнеры автоматически подаются и используются для приема и отгрузки с помощью новой WMS. Комплектация осуществляется, в частности, на четырех эргономичных рабочих местах. Здесь пустые целевые картонные коробки и исходные контейнеры автоматически подаются, отбираются и снова удаляются в требуемой последовательности обработки.

Сортировщик готовой продукции

Основные моменты

Контейнерное хранение с использованием челночной технологии

Компактный и трудосберегающий контейнерный склад был построен по принципу «товар к человеку». Благодаря этому достигается высочайшая производительность при положительном сроке амортизации.

Эргономичные рабочие места

Контролируемая комплектация pick-by-light удобна для спины и происходит в оптимальном положении захвата.

Международное управление проектами

Во Франции сотрудничество с консультантом по логистике является довольно необычным. Поэтому компания Stihl была тем более довольна отличным сотрудничеством между французской командой и консультантами из viaLog. Совместными усилиями удалось разработать и внедрить принятые во всех отделах решения в соответствии со стандартом viaLog.

Дибург: новый склад для готовой продукции, оптимизация логистики запасов

Задача

Компании Stihl и viaLog могут вспомнить несколько успешных проектов по расширению и оптимизации производства в Дибурге, которые были реализованы в рамках долгосрочного генерального плана. Традиционно логистический центр делится на две зоны — одна для готовой продукции, другая для запасных частей и аксессуаров. Ранее обе зоны использовали общее здание для поступления товаров, но имели свои собственные складские и технологические зоны для комплектации и погрузки.

Компания Stihl стремилась к дальнейшему росту объемов продаж, расширению ассортимента продукции, развитию новых каналов сбыта и дополнительных услуг. На этом фоне можно было предвидеть, что существующие структуры в Дибурге достигнут своего предела. Возникла необходимость обеспечить будущую жизнеспособность логистического центра.

Задание

Компания Stihl заказала viaLog проектирование нового здания для отдела обработки готовой продукции. Помимо концепции здания, проект включал в себя детальное планирование склада и технологии меблировки, проведение тендера, поддержку в ходе реализации проекта и поддержку на этапе тестирования и приемки.

Кроме того, необходимо было изучить существующие логистические структуры и рабочие места на предмет возможной оптимизации, особенно в отношении автоматизации и эргономики на рабочих местах.

Решение

В центре нового здания для готовой продукции находятся четырехпроходной узкопроходной склад (SGL) и широкопроходной склад (BGL) с общим количеством паллетомест 4 900 на общей площади 7 200 квадратных метров. Нижний уровень BGL предназначен для комплектации заказов, а резервные запасы хранятся на втором уровне — как и в SGL. И SGL, и BGL могут быть гибко расширены.

Доступ ко всему складу готовой продукции осуществляется по технологии паллетных конвейеров от станции загрузки товаров внутрь. Для управления SGL и BGL компания Stihl использует узкопроходные и ричтраки, пешеходные тележки и автомобили для комплектации заказов.

Повышение производительности на складе запасных частей

Строительство нового склада готовой продукции позволило освободить складские площади в зоне запасных частей для будущего роста. Кроме того, удалось еще больше повысить производительность логистики запасных частей за счет тюнинга. Чтобы разгрузить зоны ручной комплектации, около 6 000 малоподвижных позиций были перемещены на существующий склад мелких деталей и в дальнейшем будут обрабатываться по принципу «товар к человеку». Для этого компания Stihl установила дополнительную рабочую станцию комплектовщика и соединила ее с помощью конвейерной технологии. Две шагающие балки обеспечивают буферизацию транспортных коробок и исходных контейнеров. Как подача исходных контейнеров, так и доставка целевых коробок полностью автоматизированы. После отбора исходные контейнеры возвращаются непосредственно на мини-загрузку.

В зоне B2C планируется построить четыре новые упаковочные станции, которые будут подключены к существующей конвейерной технологии с помощью новых подающих дорожек. Упаковочные материалы и принтеры находятся в непосредственной близости от сотрудников.

Основные моменты

Оптимизированное использование конвейерной техники: хранение и поиск на складе готовой продукции поддерживается за счет разумного использования паллетных конвейеров. Он также служит буферной секцией, разгружающей зоны с поступающими товарами. На узкопроходном складе вилочные погрузчики с индукционным управлением используются не только для управления складом, но и для подъезда к станции погрузки и выгрузки.

Эргономика: компания Stihl предъявляет самые высокие требования к эргономике рабочих мест. Проектировщики компании viaLog учли это требование, приняв ряд мер:

- Для громоздких и тяжелых предметов используются комплектовщики со специальными всасывающими захватами.

- Сканеры, расположенные сзади, обеспечивают более быструю, гибкую и эргономичную комплектацию заказов, так как у сотрудника свободны обе руки. Важная информация отображается непосредственно на сканере, что позволяет сократить расстояние до места. В целом, обработка заказов происходит быстрее и с меньшим количеством ошибок.

- Регулируемые по высоте подъемные столы и весы обеспечивают удобный для спины процесс упаковки. Упаковочные материалы и принтеры находятся в непосредственной близости от сотрудников.

Решение, ориентированное на будущее: Расширение производства осуществляется поэтапно в рамках долгосрочного генерального плана развития логистики на территории предприятия. В концепции запланировано дальнейшее увеличение мощностей, и некоторые из них уже реализуются.